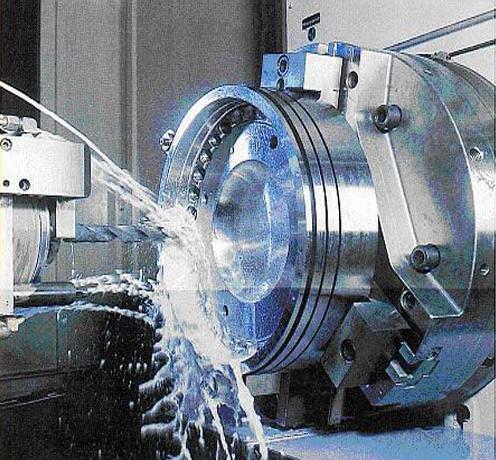

在缸体缸盖的生产车间,CNC 机床高速运转时,总有一股透明或乳白色液体持续喷淋在刀具与工件之间,这便是切削液。它看似普通,却是保障缸体缸盖加工精度与效率的 “隐形功臣”—— 没有它,铝合金缸体的油道可能粗糙不堪,铸铁缸盖的结合面会布满划痕,刀具更是会因过热快速报废。因此切削液作用关键,必不可少。

切削液的首要作用是降温。缸体缸盖加工中,刀具与工件摩擦速度极快,比如铣削缸盖结合面时,刀具转速可达每分钟 3000 转以上,局部温度瞬间飙升至 600℃。高温会让刀具刃口变软,还会使工件受热变形。切削液通过持续喷淋,以水为基础的液体能快速吸收热量,同时少量蒸发带走多余热量,将温度稳定控制在 150℃以下,保护刀具与工件精度。

其次是润滑。加工缸体深油道时,刀具易因摩擦阻力大 “卡壳”。切削液中的润滑成分会形成油膜,将干摩擦变为湿摩擦,摩擦系数从 0.3 降至 0.05 以下。这不仅让加工后的孔壁粗糙度达标(从 Ra6.3 降至 Ra1.6),还能延长刀具寿命 3-5 倍,原本加工 20 个缸盖就报废的刀具,能加工 100 个以上。

清洁功能也不可或缺。加工产生的铝屑、铸铁粉末若残留,会刮伤工件或导致 “重复切削”。切削液像水流般冲刷工件与刀具,将切屑带入过滤系统,尤其能冲净缸体油道深处的细小碎屑,避免影响后续加工。

防锈保护同样关键。缸体缸盖加工后需存放,暴露在空气中易氧化生锈。切削液中的防锈成分会形成微米级保护膜,让铝合金缸体存放 72 小时不氧化,铸铁缸盖存放 120 小时不生锈,为装配做好准备。

切削液是多成分协同的 “复方溶液”。基础液占 80%-95%,水溶性切削液以水为基础,适合铝合金加工;油溶性以矿物油为主,适配铸铁。润滑剂占 5%-15%,合成酯类稳定性强,高温下不易分解,是当前主流。防锈剂占 2%-5%,分黑色金属(如磷酸酯)与有色金属(如苯并三氮唑)专用款,避免材质腐蚀。防腐剂占 0.1%-0.5%,抑制细菌滋生,延长切削液寿命至 3-6 个月。消泡剂仅占 0.01%-0.1%,防止泡沫影响喷淋效果。

而且,切削液会 “量身定制”。加工铝合金缸体用低腐蚀、高润滑的水溶性切削液;铸铁缸盖则选高防锈、强清洁款。粗铣时侧重降温,水含量高;精镗油道时侧重润滑,润滑剂比例提升。正是这精准适配,让切削液成为缸体缸盖加工中不可或缺的助力。

加入收藏

加入收藏 电邮

电邮 打印文章

打印文章 写信给编辑

写信给编辑